从“零”到“卓越” —— 安泰北方打造稀土永磁智能工厂新范式

安泰功能编者按:在制造业加速智能化升级的背景下,安泰北方立足生产实际,从零开始推进智能工厂建设,探索出一条“可落地、可复制、可推广”的转型路径,为公司数字化转型打造了新样板。

在国家大力推进制造业高端化、智能化、绿色化转型的背景下,稀土永磁作为新能源汽车、风电、机器人、人工智能等战略性新兴产业的核心材料,其制造水平直接关系到产业链安全与国际竞争力。然而,传统稀土永磁生产长期面临“三高一低”难题——高粉尘、高能耗、高污染、低自动化。尤其在粉料制备、成型压制、烧结处理等关键环节,人工干预多、工序断点明显、质量波动大,严重制约了产品一致性与规模化能力。在此背景下,安泰北方作为一家全新的工厂,从零开始,在短时间内就荣获工信部“卓越级智能工厂”称号,成为行业智能制造的标杆,这不仅仅是一家工厂的成功,更是一场以“可复制”为核心的智能制造范式创新,为整个行业转型升级提供了可借鉴的路径。

高起点策划:锚定行业标杆,复刻升级已有经验

安泰北方一开始就确立了高目标——不是简单改造,而是对标国际一流水平,打造自主可控、高效协同、质量领先的智能工厂。项目团队深入调研全球稀土永磁智能制造趋势,紧密结合下游产业对产品“高纯度、高一致性、高稳定性”的严苛要求,将北京、淄博两大工厂的成功经验作为基础,走出一条“复刻+升级”的建设路径。

北京与淄博工厂作为行业内的“先行者”,曾在智能配粉、成型工艺等方面积累了大量技术成果。安泰北方在此基础上,整合三地技术、生产与装备力量,把原有模块化经验升级为覆盖全链条的智能化生产体系,实现从单点智能到系统智能的跨越。

高标准实施:攻克行业难题,专业团队扛鼎攻关

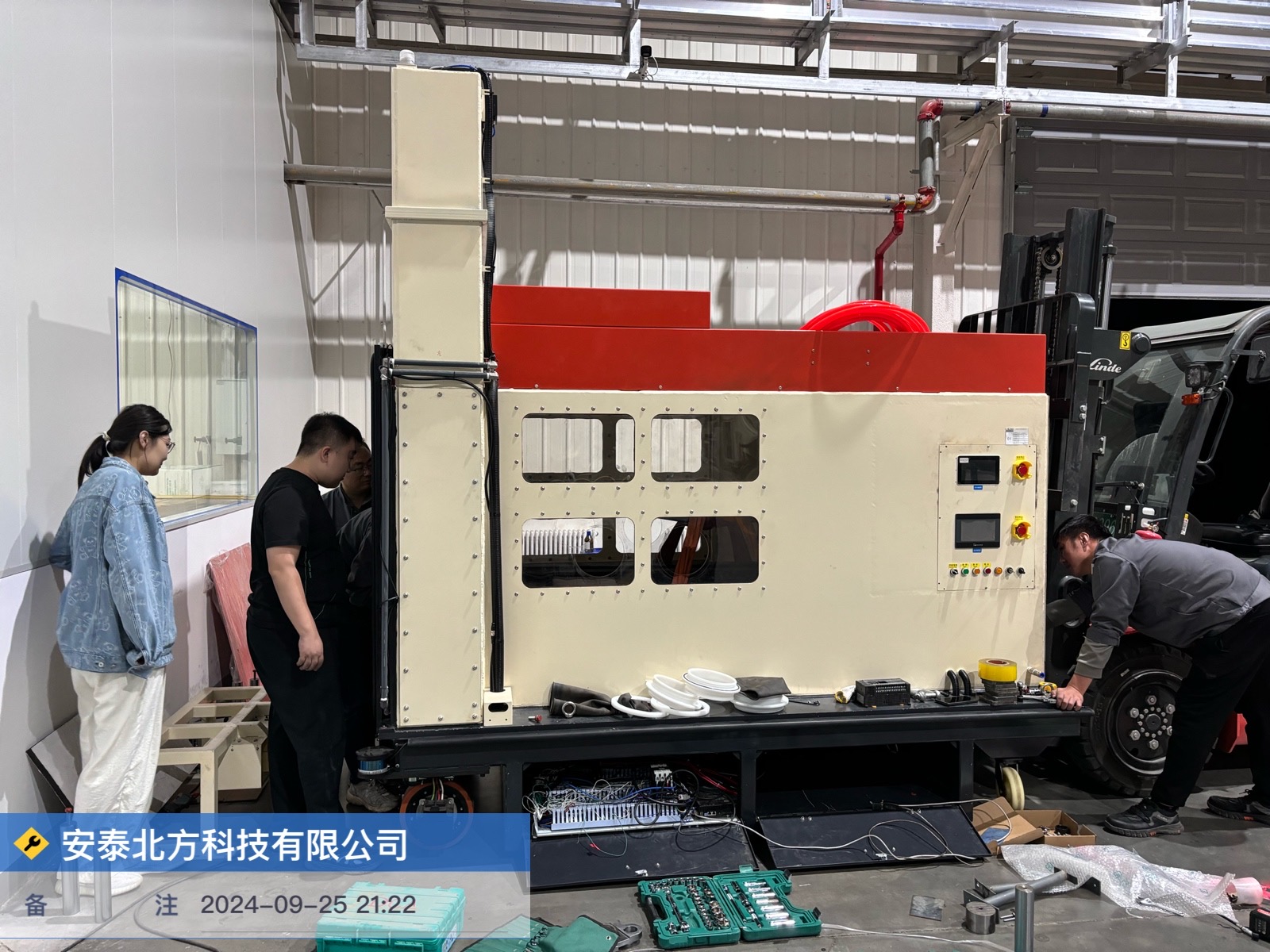

稀土永磁毛坯生产的特殊性,曾为智能化落地带来重重挑战。例如,从粉料合金的智能配比、制备,到成型压制、烧结处理,各工序之间的物料转运与衔接几乎没有成熟案例可借鉴。面对这些难题,公司生产技术及装备团队联合调研多行业经验,结合数字孪生技术反复模拟验证,最终构建出从原料入库到成品检验的全流程智能化生产线。这一系统攻克了智能配粉、自动上料、全自动混料、一次成型、智能烧结、AI质检、无人转运等行业痛点,大幅提升了生产效率与质量稳定性,降低了人工成本与操作风险。

在人才支持方面,百盈体育实施的“数智优才”计划发挥了关键作用。来自北京与安泰北方的6名技术骨干,涵盖机械自动化、信息化开发、AI应用等方向,他们在项目中参与设备调试、系统搭建与AI落地,既推进了项目进展,也提升了自身能力。

高效率协同:三地联动赋能,安泰磁云破壁垒

安泰功能在三地工厂的基础上,建立了三地一体化管理机制,实现三地工厂资源、技术、生产等业务共享深度联动的局面;安泰北方智能工厂的建设在三地一体化管理的支持下,以最快的速度落地了生产、制造和工艺技术,复制和升级了已有经验,实现了三地工厂之间信息共享、数据同步、订单协调、管理协同的一体化机制;得益于这样的机制,使得三地工厂形成了三足鼎立的态势,为百盈体育稀土永磁产业创造了更高的价值。

在系统建设方面,项目团队复刻升级了北京工厂的A-MES系统,并配套部署WMS、WCS、SCADA等系统。同时,自主开发“安泰磁云”平台,横向打通三地数据,纵向集成各业务系统,彻底打破信息孤岛。此外,AI算力平台的建立,助力智能检测与工艺优化落地;数字孪生与可视化技术的应用,让生产数据、设备状态、执行进度一目了然,为管理决策提供坚实依据。

展望未来:深化数智转型,引领行业发展

未来,安泰北方将继续坚持“高举高打”的战略方向,深化智能系统建设:一方面拓展数字孪生技术,构建全流程虚拟仿真模型,实现从“虚拟映照现实”到“虚拟控制现实”的升级,缩短研发周期;另一方面强化三地协同,探索“智能工厂+产业链协同”模式,构建稀土永磁智能制造生态圈。作为稀土永磁领域智能制造的代表,安泰北方正以系统化的方法和可复制的路径,推动中国稀土产业从“规模优势”向“质量优势”与“技术优势”跨越,为“中国智造”提供了一条清晰可行的实践样本。